Головка блока цилиндров, клапана и пружины клапанов Киа Маджентис

Снятие

|

| 1. Слейте охлаждающую жидкость и отсоедините верхний шланг радиатора.

2. Снимите широкий шланг и воздухозаборник, расположенный между воздушным фильтром и крышкой головки.

3. Снимите вакуумный шланг, шланг подачи топлива и шланг охлаждающей жидкости.

4. Снимите впускной коллектор.

5. Снимите со свечей зажигания наконечники высоковольтных проводов.

6. Снимите катушку зажигания.

7. Снимите верхние и нижний кожухи зубчатого ремня.

|

8. Снимите зубчатый ремень и звездочки распределительных валов. |

9. Снимите теплозащитный экран и выпускной коллектор.

10. Снимите шкив водяного насоса и крышку.

11. Снимите распределительные валы, управляющие впускными и выпускными клапанами.

|

12. Специальным инструментом с гнездом на 12 мм в определенной последовательности за 2–3 прохода выверните болты крепления головки блока цилиндров. |

13. Удалите остатки прокладки головки блока цилиндров с блока цилиндров и головки блока цилиндров.

|

При удалении остатков прокладки соблюдайте осторожность, чтобы они не попали в каналы блока цилиндров. |

|

|

Проверка

Головка блока цилиндров

|

| 1. Очистите головку блока цилиндров от нагара и герметика. Сжатым воздухом продуйте каналы для подачи смазки.

2. Осмотрите головку блока цилиндров на отсутствие повреждений, трещин, утечек масла и охлаждающей жидкости. При необходимости, замените головку цилиндров.

|

3. Металлической линейкой и щупом проверьте плоскостность головки блока цилиндров.

Отклонение от плоскостности головки блока цилиндров: 0,03 мм

Максимальное отклонение от плоскостности головки блока цилиндров : 0,20 мм |

|

|

Направляющие втулки клапана

|

|

Проверьте зазор между стержнем и направляющей втулкой клапана. Если зазор превышает предельно допустимое значение, замените направляющую втулку клапана на втулку увеличенного ремонтного размера. Зазор между стержнем и направляющей втулкой клапана:

- Впускные клапана: 0,02–0,05 мм

- Выпускные клапана: 0,035–0,065 мм

Предельно допустимый зазор между стержнем и направляющей втулкой клапана:

- Впускные клапана: 0,1 мм

- Выпускные клапана: 0,15 мм

|

|

|

Клапана

|

|

1. Осмотрите каждый клапан на наличие износа, повреждений и деформации и, при необходимости, отремонтируйте или замените его. Если торец стержня изъеден или изношен, по мере необходимости восстановите фаски. Это восстановление должно быть ограничено минимальным снятием металла. |

2. Проверьте поверхность рабочей фаски клапана и восстановите ее или замените клапан.

3. Замените клапан, если толщина кромки головки клапана менее допустимой. Толщина кромки головки клапана :

- Впускные клапана: 1,0 мм

- Выпускные клапана: 1,3 мм

Предельно допустимая толщина кромки головки клапана :

- Впускные клапана: 0,5 мм

- Выпускные клапана: 0,8 мм

|

|

Пружина клапана

|

1. Измерьте длину пружины в свободном состоянии.

|

2. Установите пружину на плоскую горизонтальную поверхность и измерьте отклонение верхней части пружины от вертикальной плоскости.

- Длина пружины без нагрузки: 42,5 мм

- Длина пружины под нагрузкой 21,9 кг: 35 мм

- Допустимое отклонение пружины от вертикальной плоскости: не более 1,5°

- Предельно допустимая длина пружины без нагрузки: 41,5 мм

- Предельно допустимая длина пружины под нагрузкой 21,9 кг: 34 мм

- Предельно допустимое отклонение пружины от вертикальной плоскости: не более 3°

|

|

|

Вставное седло клапана

|

1. Перед заменой или ремонтом седла клапана проверьте износ направляющей втулки клапана. Если направляющая втулка клапана изношена, замените ее, затем восстановите седло клапана.

|

2. Ремонт седла клапана необходимо проводить наждачным кругом или фрезой. |

3. После ремонта притрите седло и клапан с использованием абразивной пасты. |

|

Замена направляющей втулки клапана

|

1. Используя специальный инструмент 09222–32200, выдавите старую направляющую втулку клапана к основанию головки блока цилиндров.

|

2. Приставьте к отверстию головки цилиндров новую направляющую втулку клапана увеличенного ремонтного размера. Увеличенные размеры направляющей втулки клапана

| Увеличенные размеры |

Метка размера

|

Диаметр отверстия в головке блока цилиндров

|

|

|

|

|

|

0,25

|

25

|

11,250–11,268

|

|

0,50

|

50

|

11,500–11,518

|

|

|

3. Приспособлением для установки направляющей втулки клапана (09221–29000 (A), 09221–22000 (B)) запрессуйте втулку в головку цилиндров. Приспособление обеспечивает запрессовку втулки на строго определенную глубину. Измерьте выступание верхней части направляющей втулки клапана из головки цилиндров. Обратите внимание, что выступание направляющей втулки клапана различно для впускных и выпускных клапанов. |

4. После запрессовки направляющих втулок клапанов вставьте новые клапаны и проверьте зазор.

5. Каждый раз при замене направляющих втулок клапанов проверьте и, при необходимости, замените седла клапанов.

|

Не устанавливайте направляющую втулку клапана того же самого размера. |

|

|

Замена седла клапана

|

|

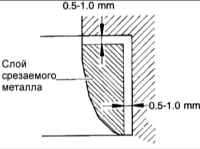

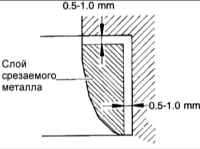

1. Срежьте внутреннюю поверхность седла клапана для уменьшения толщины стенки и удаления его из головки блока цилиндров. |

|

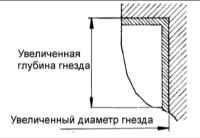

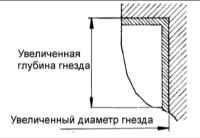

2. После удаления старого седла клапана необходимо расточить гнездо под увеличенный размер седла клапана. Размеры для обработки приведены в таблице. Увеличенные размеры вставного седла клапана

| Описание |

Метка размера

|

Высота седла, мм

|

Диаметр гнезда в головке цилиндров, мм

|

|

Седло впускного клапана, увеличенное на 0,3 мм

|

30

|

7,9–8,1

|

33,300–33,325

|

|

Седло выпускного клапана, увеличенное на 0,6 мм

|

60

|

8,2–8,4

|

33,600–33,625

|

|

Седло впускного клапана, увеличенное на 0,3 мм

|

30

|

7,9–8,1

|

28,600–28,621

|

|

Седло выпускного клапана, увеличенное на 0,6 мм

|

60

|

8,2–8,4

|

28,900–28,921

|

|

3. Нагрейте головку цилиндров до температуры 250°C и запрессуйте новое седло клапана ремонтного размера. При запрессовке седло клапана должно иметь комнатную температуру.

4. После установки нового седла клапана необходимо выполнить притирку клапана. Ширина рабочей кромки седла клапана:

- Впускной клапан: 0,9–1,3 мм

- Выпускной клапан: 0,9–1,3 мм

|

|

Установка

|

1. Установите седло пружины.

|

2. Используя специальное приспособление (09222–32100), установите маслоотражательный колпачок.

|

Не используйте повторно снятые маслоотражательные колпачки. Неправильная установка маслоотражательного колпачка приводит к утечке моторного масла через направляющие втулки клапана. |

|

3. Смажьте стержень клапана моторным маслом и установите клапан. При установке клапана не прилагайте больших усилий, чтобы не повредить маслоотражательный колпачок. Проверьте плавность перемещения клапана.

|

4. Установить пружины и тарелки пружин. Пружины необходимо устанавливать стороной, покрытой эмалью, к тарелкам пружин. |

5. С пециальным приспособлением 09222–21001 сожмите пружину. Установите сухари и снимите специальное приспособление для сжатия пружины.

|

Когда пружина сжата, проверьте, что маслоотражательный колпачок не зажат седлом пружины. |

6. Очистите привалочные поверхности прокладки головки блока цилиндров и блок цилиндров.

|

7. Проверьте расположение маркировки на прокладке головки блока цилиндров. |

8. Установите прокладку маркировкой к головке блока цилиндров.

|

При установке прокладки не используйте герметик. |

|

9. Шестигранным ключом на 12 мм вверните болты крепления головки блока цилиндров в последовательности, показанной на рисунке. |

|

10. Затягивание болтов проводите в три этапа, начиная с центральной части.

Момент затяжки болтов крепления головки блока цилиндров: 25 Н•м + довернуть на угол (60°–64°) + довернуть на угол (45°–49°) |

|

|

|

|

|